静电除尘原理 静电除尘原理高中物理

湿式高压静电除尘器,常被称作湿式电滤器,是一种通过电力将气体中的粉尘分离的高效除尘设备。本文将探讨这种设备在实际生产中的应用及其工作原理,以帮助我们更好地理解和使用湿式高压静电除尘器。

湿式高压静电除尘器凭借其简单的结构、稳定的性能和出色的除尘效果,广泛应用于化工企业中。尤其是在处理粗煤气等工业气体时,这种设备显示出了独特的优势。

以河南尼龙化工有限责任公司为例,该公司在其制氢400#装置中使用了DC-8.8型湿式电滤器来净化粗煤气。尽管初期设计和使用中存在一些不足,导致净化效果不佳,但通过一系列改进,净化效率有了显著提高。接下来,我们将结合实际情况,详细介绍湿式电滤器的工作原理及使用经验。

湿式电滤器的基本工作过程包括四个主要阶段:荷电、定向移动、粘附和冲洗。粗煤气经过洗气箱的处理后,水分洗涤可以去除大于100μm的尘焦颗粒。小于100μm的微小颗粒由于水的表面张力难以被完全清除。高压静电电滤器主要负责处理0.01至100μm范围内的颗粒物。

在电滤器中,电晕丝的工作状态会产生淡蓝色的电子晕(R=4-7mm)。这些高速移动的电子不断与周围气体分子和尘焦颗粒碰撞,使得气体分子失去电子而成为正电荷团。电场力使这些正电荷团向电晕丝方向运动,若在运动过程中碰到尘焦颗粒,这些颗粒就会被吸附到电晕丝上,形成阴极垢。尘焦颗粒在电场中被加速运动,最终达到沉淀极,从而完成荷电过程。

荷电过程对于尘焦颗粒的定向移动至关重要,这直接影响到除尘效率。电晕丝的半径越小,电晕半径和场强越大,荷电几率也越高。在确保电晕丝抗拉强度的情况下,应选择较细的电晕丝以优化荷电效率。在我们公司对DC-8.8型湿式电滤器进行改造时,原有的φ4镍铬合金电晕丝被替换为φ3的1Cr18Ni9Ti合金丝。吊钩、吊环及漏斗也统一更换为不锈钢件,减少了因钢铁锈蚀导致的异常放电问题。经过这些改进,设备的稳定性显著增强。

荷电后的尘焦颗粒在电场中进行变加速运动,到达沉淀极的时间应小于煤气在沉淀管内的停留时间。定向移动的时间不仅与颗粒质量、电荷有关,还随二次峰值电压的升高而缩短。电晕功率和电晕电流在接近火花放电的运行范围内会随电压的升高急剧增加。计算表明,电滤器的峰值电压每增加1%,电流增加5%,电晕功率增加5.5%,电压的提高可以显著提升收尘效率。但实际操作中,由于设备制造和工艺限制,电滤器的工作电压通常为40-80KV。

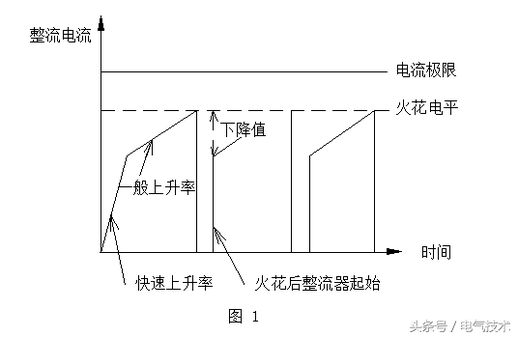

DC-8.8型湿式电滤器的额定工作电压为60-65KV。在实际操作中,由于火花率的影响,很难将电压控制在最佳水平。在改造过程中,我们安装了DCK-1型静电除尘自动控制器,该控制器能够自动调整高压电源的输出电压和电流,从而使火花率保持在最佳状态(接近放电而未发生放电时)。这种改进不仅使操作更加简便准确,而且显著提高了除尘效率。

图1 火花跟踪特性曲线

在干式除尘状态下,尘焦的最大堆积厚度受灰尘比例的影响。如果造气使用挥发分较高(>7)的原料,粗煤气中含有的成分较多,使得堆积在管壁上的尘焦具有一定的流动性。当尘焦达到一定厚度时,会沿管壁靠自重流入筒底。为了保证尘焦能自动下流,设计上要求沉淀管内壁光洁度较高。对于使用挥发分较低(<5)原料的情况,由于粗煤气中的成分较少,尘焦不具有流动性,因此当堆积到一定厚度时,可能出现二次扬尘现象,即尘焦会重新进入气流中。基于临界堆积厚度计算的时间就是间断水冲洗的时间间隔。对于尘焦比例较大的粗煤气,堆积厚度应控制在0.5mm以下。

为了提高清洗效率,我们取消了连续冲水方式,改为强化间断冲洗。冲洗频率调整为每8小时一次,冲水量从60m/h提高到68m/h。这种改进既有效控制了堆积厚度,又节约了大量水资源。

通过对电滤器的改造,目前设备的收尘效率稳定在99%左右,成功实现了长期、稳定和高效的运行。