沥青路面施工 沥青路面翻新

沥青路面作为最常见的路面类型,无论是在城市道路还是高速公路中,都发挥着重要的作用。本文将通过一个实际施工案例,详细介绍沥青路面施工的各个环节,旨在为相关专业人士提供实用参考。

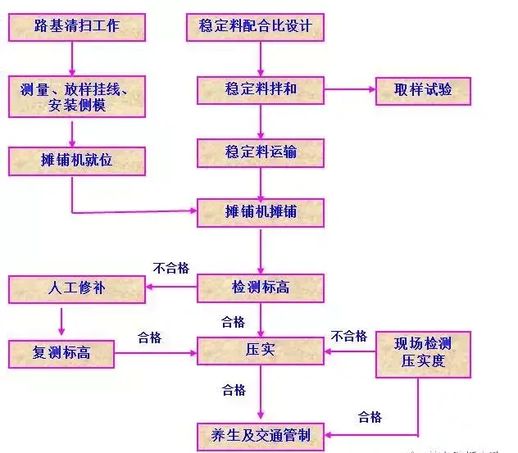

一、水稳施工工艺

项目概述:

该标段的路面结构分为多个层次:

上面层:4cm的细粒式改性沥青混凝土;

中面层:6cm的中粒式沥青混凝土;

下面层:8cm的粗粒式沥青混凝土;

封层:改性乳化沥青的下封层和透层油;

基层:34cm的水泥稳定碎石;

底基层:18cm的低剂量水泥稳定碎石,总厚度达到70cm。基层和底基层的摊铺使用两台摊铺机相距5至10米进行同步作业,底基层的工程量为184346平方米。

施工工艺:

施工方案:

原材料方面,水泥稳定碎石的主要成分包括水泥、石屑和级配碎石。所有使用的材料均符合行业标准,我部对采购材料进行定期检测,确保质量达标。

(1)水泥:选用孟电PC32.5水泥,经过检测,其初凝时间超过4小时,终凝时间在6小时至10小时之间。

(2)碎石:底基层的碎石最大粒径不超过37.5mm;

(3)水:使用井水制备水稳混合料。

混合料配合比设计:

(1)依据现场实际使用的碎石,计算出各类碎石的组成比例。其中,16~31.5mm的碎石占23%,10~20mm的碎石占29%,5~10mm的碎石占25%,石屑占23%。

(2)水泥试配剂量:水泥的使用比例为水泥质量占所有粗细集料干质量的百分比,本项目的水泥掺入量为3%。

(3)通过振动压实试验,确定最佳含水量为3.6%和最大干密度为2.435g/cm³。

(4)试件在标准条件下保湿养护6天,随后浸水24小时后,按照《公路工程无机结合料稳定材料试验规程》进行无侧限抗压强度试验。

(5)实际使用的水泥剂量和含水量会比实验室试验略微增加,水泥剂量增加0.2%至0.5%,含水量增加0.5%至1.0%。

(6)延迟时间的测定:完成水泥稳定碎石底基层配合比试验后,需对延迟时间进行实验,确定施工时的容许延迟时间。

△水稳混合料拌合站

水稳混合料的拌合:

1. 拌合前的准备工作:

(1) 拌合机的称量系统在试拌前已完成标定。试铺前一天,需进行一次试拌,检验拌合楼计量系统的精确性。

(2) 所有机械操作人员需在试铺施工前对各自机械进行全面检查,确保施工期间机械正常运行。

(3) 现场检测原材料,确保施工配合比的准确性。

2. 拌合过程:

(1) 操作人员根据实验室下发的施工配合比,将各种材料的配比输入拌合楼控制电脑。

(2) 拌合机设计产量为500T/h,但本次试铺将产量限制在400T/h,使用两台装载机进行材料上料,每个料仓加高以避免窜料现象。

(3) 料斗口安装钢筋网盖,以筛除超出粒径规格的集料和杂物。

(4) 启动后,定期取样检测含水量和混合料级配,确保符合标准。

(5) 观察混合料外观,并根据实时数据调整水泥和水分的比例,确保施工质量。由于天气炎热,水分蒸发快,实际使用的水泥和水的比例会略微调整。

(6) 拌合时间控制在60秒至90秒之间,确保混合均匀。

(7) 定期清理拌合机内部的搅拌死角。

准备下承层:

在铺筑水泥稳定碎石底基层前,必须严格检查和验收下承层,尤其是路床的验收需增加频率,每10米一个断面,确保其平整度和压实度等指标符合标准。

测量放线:

采用全站仪控制整个路段的中边线,每10米设置一个桩位,并在桩位外侧30cm处设置红布钉子,测量并记录标高。在基准杆上架设钢丝,控制路面纵坡。

支立边模:

边模采用18cm的槽钢,用三角钢架固定,确保模板与设计宽度一致,稳固支撑,以避免在碾压时出现跑模现象。

运输:

运输环节由专人负责,运输过程中须采取覆盖措施,尽量缩短运输时间,并在特殊情况下及时处理,确保水分不流失。运输车辆须保持车厢清洁,避免杂物混入。

每辆运输车在装料时由专人指挥,以减少集料的离析。

在运输过程中,严格控制混合料从拌合到碾压的延迟时间不超过终凝时间。

摊铺:

采用两台摊铺机同步摊铺混合料,间隔5至10米,内侧摊铺机宽度6.5米,外侧摊铺机宽度6米,纵向搭接宽度为25cm。摊铺机速度控制在1.5米/分钟以内,摊铺过程中专人负责检查厚度。

在卸料过程中,运输车辆应保持在摊铺机前方的适当距离,确保卸料与摊铺的顺畅衔接。

为防止混合料的离析,摊铺机后挡板增加橡皮胶垫,工人需及时处理离析问题。

碾压:

每台摊铺机后按照顺序进行碾压,碾压长度为50米到80米,确保压实符合要求。碾压过程中采用灌砂法和核子密度仪进行检测,发现问题及时处理。压路机在碾压时需重叠1/2轮宽,确保压实均匀。

沥青路面的施工过程涉及多个环节,每一个环节的严格把控都能有效提高路面的使用寿命和性能。希望通过此次的详细分享,能为相关从业者在实际施工中提供一些有益的参考和借鉴。